こういう形状のものを作ることは出来ますか?

お客様に弊社は国産メーカーで自社で製品開発もしているとお伝えすると「じゃあこんな物作れる?」とご相談頂く機会がよくあります。弊社の得意とする射出成形はかなり自由度が高く、工夫次第で大抵の要望にはお応えできるのですが、時々「首が細くなったボトル」や「管の真ん中が膨らんで液体を溜めることができるピペット」などどうしてもできない形状のお話をいただくことがあります。これらは実はブロー成形という弊社が得意としている射出成形とは別の成形方法を使用するもので、そういう場合はその技術を持った企業様をご紹介させていただく場合もあります。

いずれにせよ、お声がけいただくことは大歓迎で、どんどん訊いていただければと思いますが、プラスチックで何かを作るときに、どんなことを考えないといけないのかということを前もって知っていただいていると、ご依頼いただくときにスムーズに話が進みますので、今回は、その辺りのことをざっくりと書いてみようと思います。

まずは形状、それによってふさわしい成形方法は様々です

一口にプラスチックの成形といいましても、冒頭で少し触れたブロー成形、弊社が得意とする射出成形、他にも卵のパックなどを作る真空成形、様々な断面の長い棒を作る押出成形など作りたい形状によっていろんな成形方法が存在します。ご依頼されるプラスチック製品の形状によって対応可能な成形方法が異なりますので、やはり形状をまず決めないと話が始まりません。漠然とした「こんなことがやりたい」というご要望から形状をご提案することも可能ですのでお気軽にご相談ください。

深江化成が得意なのは射出成形という成形方法です

弊社が得意とする成形方法は射出成形です。内側と外側の金型の隙間に溶かした樹脂を流し込んで冷却後に硬化した製品を取り出すのですが、取り出すときに内側の型が製品に引っかからないように傾斜をつけて(これを抜き勾配といいます)金型を設計する必要があります。冒頭の首の細くなったボトルなどが作れないのは、内側の型が首のところで引っかかって抜けないためなのです。

射出成形の特徴

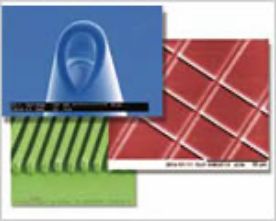

射出成形はプラスチック成形技術の中では寸法精度が出やすい方法です。同じ容器を作る技術でもブロー成形や真空整形など製品の外側の型に沿わせるだけの方法とは異なり、製品の内側と外側の両側から型で成形するために比較的正確な厚みを安定して作り出すことができます。

例えば、PCRプレートやPCRチューブは、容器内の温度をプログラムで変動させてDNAやRNAを増やすわけですが、容器壁面の厚みが薄く一定でないと温度が均一にうまく伝わりません。射出成形はPCR関連製品になくてはならない製法ということができます。

よく使われる材料は?

弊社で作っているのは主にディスポーザブル製品なので安価な材料が主流です。ポリエチレン(PE)、ポリプロピレン(PP)、ポリスチレン(PS)などが多いのはそのためです。

また、有機溶剤や、酸、アルカリ、アルコールなど幅広い物質を扱う可能性が考えられる製品は耐薬品性の高い材料を考えます。ポリプロピレンなどが実験用消耗品ではよく用いられています。

顕微鏡で観察したりするために透明度の高い材料が求められる場合も多いです。そういう時はポリスチレンなどが用いられます。

力をかけて使用するので割れにくい丈夫な素材が求められる部材もあります。チップラックでポリカーボネート(PC),ポリプロピレンなどが使われるのはそのためです。

目的に合わせて適した材料を考えることが重要になってきます。

成形機の大きさによって作れる製品の大きさが限られます

例えばPP製のものには車のバンパーなどがありますが、あれだけ大きなものを作るとなると、それなりに大きな成形機が必要になります。残念ながら弊社にはそのような大型の成形機はございません。最大で15cm角ぐらいのものとお考えいただければと思います。例えば、10mLディスポピペットなどが大きい部類に入ります。

量産時のコストはサイクルと取り数が決め手

射出成形での生産は初期投資として高価な金型を作る必要がありますが、量産することによって製品単価に薄くのせることができます。そういう意味でもいかに生産数量を多くするかが単価を抑える鍵になります。

成形機の中で「溶かした樹脂が金型に充填され冷却、取り出される」この工程が繰り返されることで製品が量産されるわけですが、この充填から取り出しまでの一連の流れを「サイクル」といいます。サイクルを短くすることで単位時間あたりの生産数量を上げることができます。また、サイクルと同様重要な要素が「取り数」です。一つの金型に複数個同じ形状の型を設けることによって1サイクルで複数個同時に成形することができます。ご要望の数量に見合った取り数とサイクルをご提案する事で、ディスポ―ザブル製品には欠かせない低価格が実現できるようになります。

得意分野があります 弊社は「ライフサイエンス」

国内にはプラスチックの成形工場が弊社以外にもたくさんあります。自動車部品を作っているところ、家電製品の部品、日用雑貨、食器などなど、それぞれの分野にそれぞれのノウハウがあります。

弊社の場合は「ライフサイエンス実験用品」。ヌクレアーゼフリーやエンドトキシンフリー、滅菌処理、親水化処理などライフサイエンス分野の研究というある意味特殊なニーズに応えながら培ってきたノウハウや設備が今の弊社の業界での地位を支えています。遺伝子実験やウイルス研究など「ライフサイエンス」関連の製品開発ならぜひ弊社にお声かけください。

カスタムメイド・特注品

https://www.watson.co.jp/development/index.html

関連項目

パートナー企業募集

プラスチック表面改質技術を活用いただけるパートナー企業を募集しています。

プラスチック表面改質技術は、接合技術、親水化、細胞の足場形成、その他、まだまだ様々な可能性を秘めた技術です。ワトソン製品だけでなく他社様にもご活用いただけるよう広くパートナー企業を募集しております。お気軽にお問い合わせください。

ワトソン株式会社 営業部

電話:078-991-4489

メール:tcr@watson.co.jp

お問い合わせフォーム